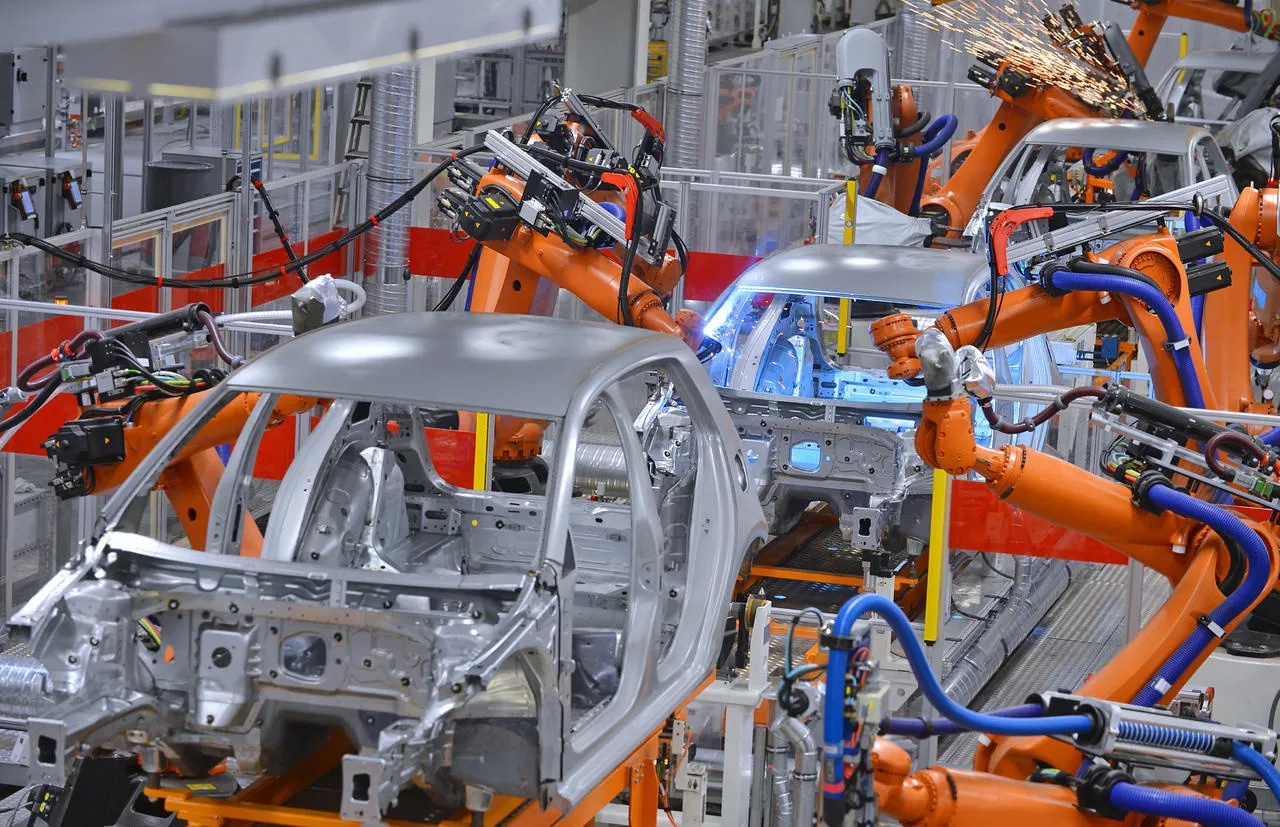

केस सेयरिङ - अटोमोबाइल फ्रेम वेल्डिङ परियोजना

आज म तपाईंहरूसँग साझा गर्न लागेको केस अटोमोबाइल फ्रेम वेल्डिङ परियोजना हो। यस परियोजनामा, ६-अक्षको हेभी-ड्युटी वेल्डिङ रोबोट र यसको सहायक प्रणाली समग्रमा प्रयोग गरिन्छ। फ्रेम वेल्डिङको काम लेजर सिम ट्र्याकिङ, पोजिसनरको सिंक्रोनस नियन्त्रण, धुवाँ र धुलो शुद्धीकरण प्रणाली, र अफलाइन प्रोग्रामिङ सफ्टवेयर, आदि प्रयोग गरेर पूरा गरिन्छ।

परियोजना चुनौतीहरू

१. जटिल मार्ग योजना

मुद्दा: फ्रेम वेल्डहरूमा 3D स्थानिक वक्रहरूको लागि टक्कर-रहित टर्च स्थिति आवश्यक पर्दछ।

समाधान: अफलाइन प्रोग्रामिङ सफ्टवेयर (जस्तै, रोबोटस्टुडियो) प्रयोग गरेर भर्चुअल सिमुलेशनहरूले टर्च कोणहरूलाई अनुकूलित गर्यो, सिकाउने पेन्डन्ट समायोजन बिना नै ९८% पथ शुद्धता प्राप्त गर्दै।

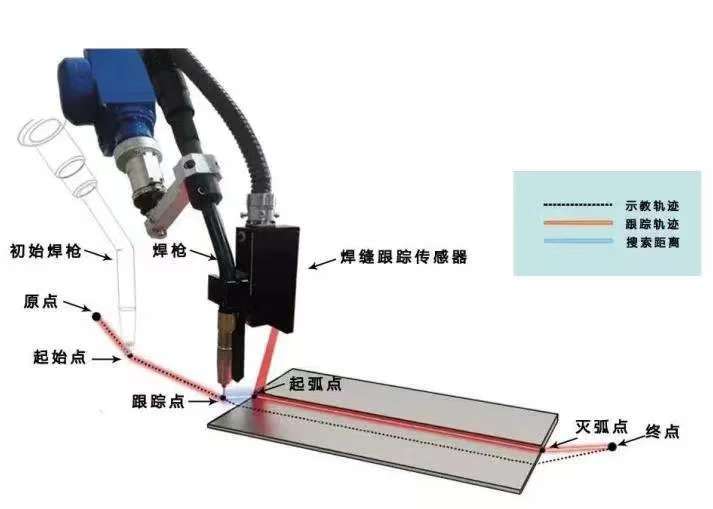

२. बहु-सेन्सर समन्वय

समस्या: पातलो-प्लेट वेल्डिङले विकृति निम्त्यायो, वास्तविक-समय प्यारामिटर समायोजनको आवश्यकता पर्यो।

सफलता: लेजर ट्र्याकिङ + आर्क सेन्सिङ फ्युजन प्रविधि हासिल±०.२ मिमी सिलाई सुधार शुद्धता।

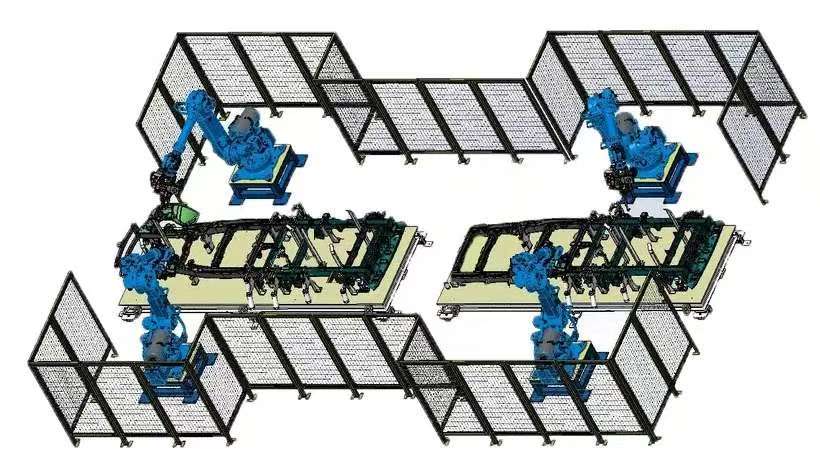

३. सुरक्षा प्रणाली डिजाइन

चुनौती: म्यानुअल हस्तक्षेप (जस्तै, पुन: कार्य) को साथ सुरक्षा बार र हल्का पर्दाहरू एकीकृत गर्न जटिल तर्क।

नवीनता: दोहोरो-मोड (स्वचालित/म्यानुअल) सुरक्षा प्रोटोकलहरूले मोड-स्विच गर्ने समयलाई <3 सेकेन्डमा घटायो।

परियोजनाका मुख्य विशेषताहरू

१. अनुकूली वेल्डिङ एल्गोरिथ्म

वर्तमान-भोल्टेज प्रतिक्रिया मार्फत गतिशील तार फिड समायोजनले वेल्ड प्रवेश भिन्नता ±0.5mm बाट ±0.15mm मा घटायो।

२. मोड्युलर फिक्स्चर डिजाइन

द्रुत-परिवर्तन फिक्स्चरहरूले १२ फ्रेम मोडेलहरू बीच स्विच गर्न सक्षम बनायो, सेटअप समय ४५ बाट ८ मिनेटमा घट्यो।

३. डिजिटल ट्विन एकीकरण

डिजिटल ट्विन प्लेटफर्म मार्फत रिमोट अनुगमनले विफलताहरू (जस्तै, नोजल क्लगिङ) को भविष्यवाणी गर्यो, जसले गर्दा समग्र उपकरण प्रभावकारिता (OEE) ८९% मा बढ्यो।

पोस्ट समय: अप्रिल-१९-२०२५